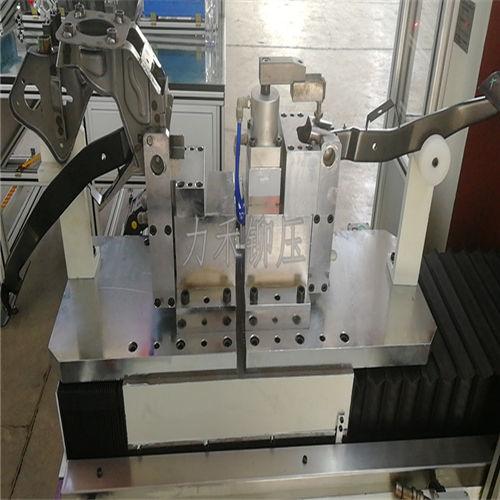

随着汽车轻量化进程加速,铝合金、复合材料等新型材料的应用越来越广泛,这对连接工艺提出了更高要求。传统的焊接和螺栓连接方式在轻量化材料上往往面临热变形、增重等挑战,而高质量的铆接技术凭借其无热输入、高强度、低重量的特点,正成为汽车制造的关键工艺。然而,面对不同材质的特性差异,普通铆接设备可能因压力波动或精度不足导致铆接不牢或表面损伤,因此,选择具备动态补偿能力的设备至关重要。

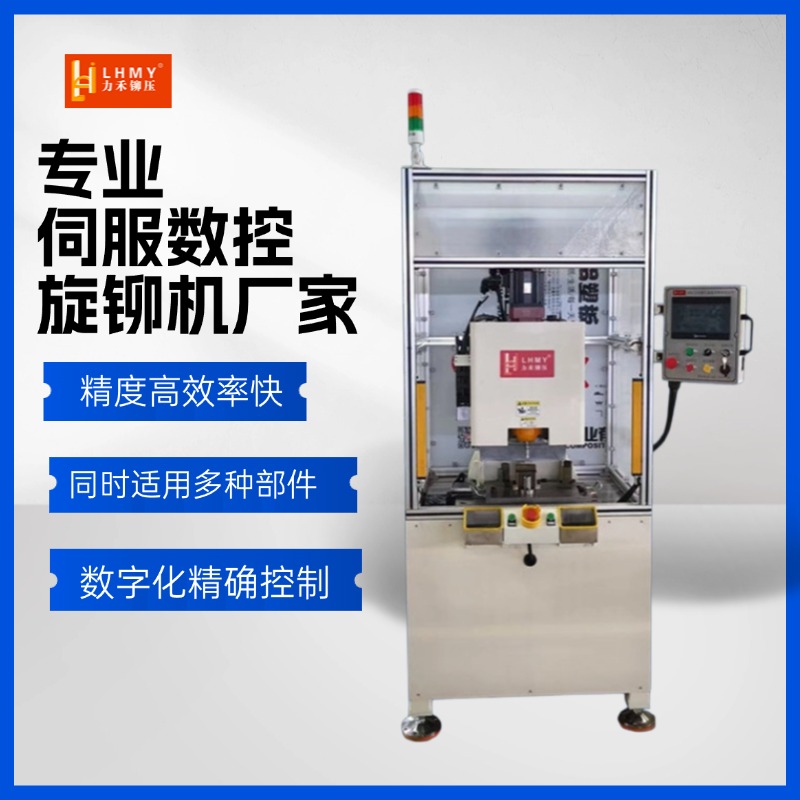

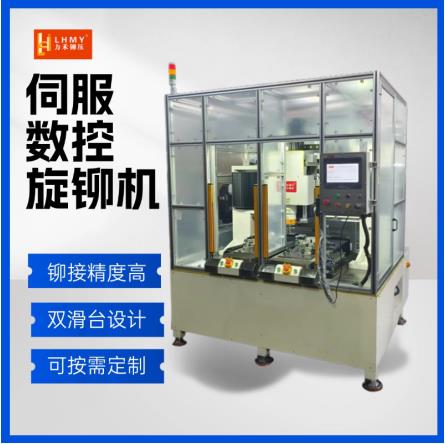

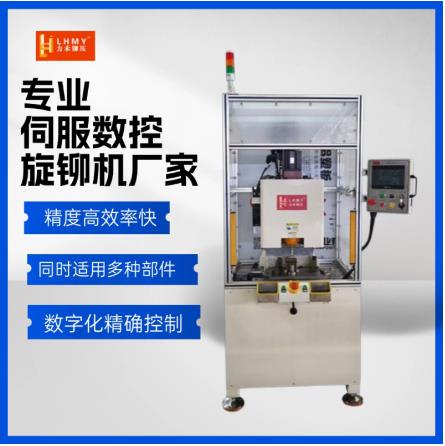

在轻量化制造中,材料变化并不意味着强度可以妥协,相反,连接点的可靠性要求更高。伺服数控铆接技术凭借闭环控制系统,能够实现0.02mm级的重复定位精度,..每个铆点的受力均匀一致,彻底杜绝虚铆或过铆问题。此外,随着汽车行业向多品种、小批量生产模式转变,铆接设备的柔性适配能力也成了关键考量。模块化设计和数字化接口让设备能够快速调整工艺参数,甚至无缝对接智能制造系统,从而适应未来产线的灵活需求。

汽车轻量化的核心并非单纯减重,而是通过材料和工艺的优化实现性能与效率的双重提升。因此,在选择铆接设备时,不能仅关注传统参数如.大压力或铆接速度,而应更重视设备的动态精度、智能适应能力以及未来扩展性。只有真正理解轻量化制造的底层需求,才能选出既能满足当前生产要求,又能适应未来技术升级的高稳定性铆接解决方案。

当前位置:

当前位置: